Comment réaliser un « examen physique » du boîtier céramique d'un relais ? Comment la technologie d'inspection à l'hélium peut aider les fabricants de pièces automobiles à saisir des opportun

Mar 08, 2025

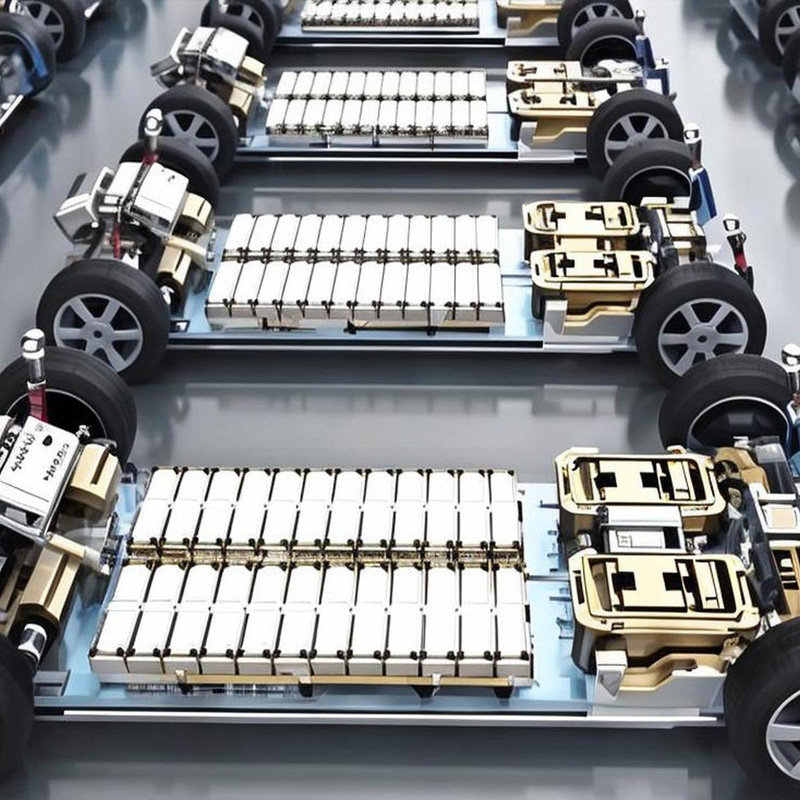

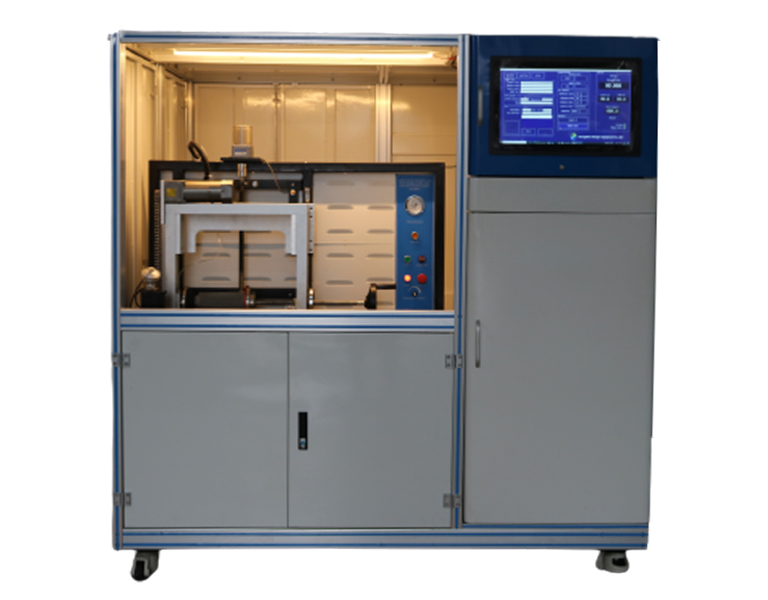

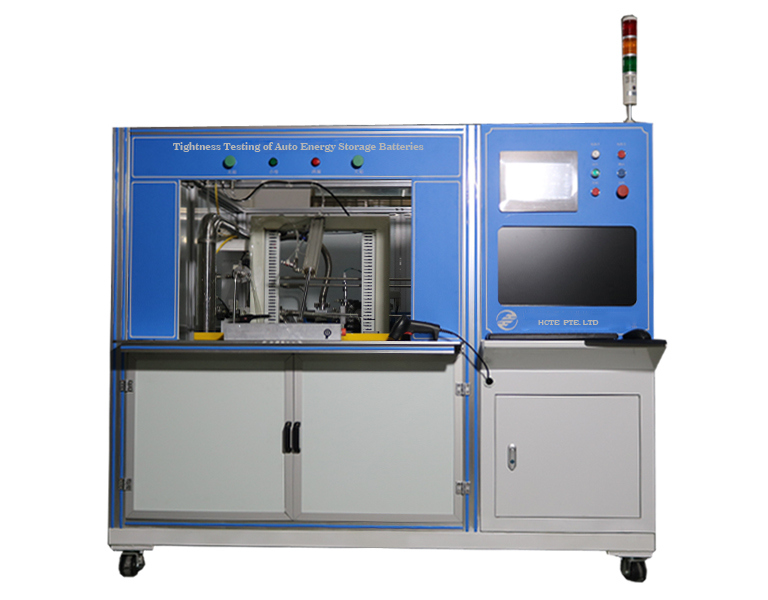

Un séisme industriel provoqué par une « fuite »En 2023, une marque de véhicules électriques bien connue en Asie du Sud-Est a été contrainte de rappeler des milliers de voitures neuves en raison d'une défaillance du joint du relais haute tension CC. La cause ? Une microfissure invisible à l'œil nu dans la coque en céramique. Cette mésaventure, qui a coûté des millions de dollars, a fait prendre conscience à l'ensemble du secteur que « les failles invisibles représentent les plus grands risques ». Avec l'essor de l'industrie des véhicules à énergies nouvelles en Asie du Sud-Est (la Thaïlande vise une production de 725 000 véhicules électriques en 2030), les fabricants de relais CC haute tension sont confrontés à un double défi : non seulement respecter les exigences strictes de la plateforme haute tension 800 V, mais aussi maîtriser les coûts et conquérir le marché. L'étanchéité de l'enveloppe en céramique, véritable « armure » du relais, conditionne directement la durée de vie et la sécurité du produit. 1. Pourquoi les relais CC haute tension doivent-ils « adhérer » aux boîtiers en céramique ?1. Les règles de survie à l'ère de la haute tensionLa plateforme haute tension de 800 V est devenue la norme pour les véhicules électriques, avec des courants plus élevés et une production de chaleur plus importante. Les boîtiers en plastique traditionnels sont sujets à la déformation et au vieillissement, tandis que les boîtiers en céramique sont de plus en plus demandés en raison de leur résistance aux hautes températures (> 1 000 °C), de leur isolation performante et de leur longue durée de vie. Mais des dangers cachés se dissimulent dans les détails : de minuscules pores ou des résidus de soudure lors du processus de frittage de la céramique peuvent provoquer des fuites d’hydrogène, ce qui peut entraîner un dysfonctionnement du relais ou un emballement thermique de la batterie. 2. L’« angle mort » des tests traditionnelsL’inconvénient des tests d’étanchéité à l’eau : le boîtier doit être séché après le test d’immersion, ce qui peut engendrer des risques de corrosion par l’humidité. Limites des tests de pression : seules les grandes fuites peuvent être détectées, et les micro-fuites de ≤10⁻⁶ mbar·l/s sont impuissantes - cela équivaut à laisser fuir une goutte d'hélium de la taille d'une graine de sésame chaque année. Vérité du secteur : 90 % des défaillances des boîtiers en céramique sont dues à des « vulnérabilités à l’échelle nanométrique » que les méthodes de test traditionnelles ne parviennent pas à détecter. 2Technologie d'inspection à l'hélium : la magie scientifique qui rend le « tueur invisible » introuvable.Imaginez : l'hélium est comme un groupe d'« éclaireurs » bien entraînés, et le détecteur d'hélium est leur centre de commandement. 1. Principe de « détection de fuites » ultra-sensiblePénétration moléculaire : Le diamètre des molécules d'hélium n'est que de 0,26 nanomètre, ce qui leur permet de pénétrer dans un défaut de 0,1 micron de la coque en céramique. Suivi précis : Le spectromètre de masse à hélium est comme un « radar à gaz », capable de détecter des taux de fuite aussi faibles que 5×10⁻¹⁰ mbar·l/s (1000 fois plus sensible que les méthodes traditionnelles). Contrôle non destructif : aucun contact avec un liquide, évite la contamination de l’enveloppe, particulièrement adapté aux exigences de propreté des relais CC haute tension. Étude de cas : Après avoir introduit un détecteur d'hélium automatique à Jakarta, en Indonésie, un fournisseur a réussi la certification TÜV allemande Rhine, a remporté des commandes auprès de constructeurs automobiles européens et a augmenté son volume d'exportation annuel de 200 %. 3. Machine d'inspection automatique à l'hélium : « arme magique pour améliorer l'efficacité et réduire la charge de travail » pour les usines d'Asie du Sud-EstPour les fabricants d'Asie du Sud-Est sensibles aux coûts de main-d'œuvre, la valeur de cet équipement dépasse largement le simple « contrôle qualité » ; il constitue également un moteur invisible de croissance des profits. 1. Révolution de vitesse : plus rapide que de faire cuire un bol de nouilles de riz vietnamiennesPlusieurs boîtes à vide sont utilisées pour l'inspection en parallèle, et le temps d'inspection d'une pièce est inférieur ou égal à 15 secondes. Plus de 2 000 pièces peuvent être inspectées en 8 heures. Le système de traçabilité par lecture de code associe automatiquement les lots de production et localise la source des problèmes de qualité en 30 secondes. 2. Circulation de l'hélium : des économies réellesLes prix de l'hélium fluctuent violemment (l'augmentation en 2024 est de plus de 30 %), mais grâce à la conception avec un taux de récupération de 95 %, un seul appareil peut permettre d'économiser environ 80 000 dollars américains en coûts d'hélium par an, soit suffisamment pour ajouter une autre ligne de production ! 3. Fabrication intelligente et flexible : une machine pour de multiples usagesSa conception modulaire convient aux coques en céramique de différentes tailles, allant des relais CC haute tension pour véhicules à énergies nouvelles aux joints de bornes de recharge, et peut être rapidement changée en 5 minutes. La régulation intelligente de la pression (0,1-1,0 MPa) s'adapte à une variété de scénarios de test. Vision d'avenir : Quand la machine d'inspection à l'hélium rencontre l'IAoTPrédiction intelligente : grâce à l’apprentissage automatique, analysez les données historiques et réduisez le taux de défauts.Collaboration transfrontalière : Génération à distance et en temps réel de solutions d'optimisation basées sur des données d'inspection. Dans le contexte de la tendance à la « haute tension » et à la « recharge rapide » des véhicules électriques, la moindre fissure dans le boîtier en céramique risque de faire s'effondrer la réputation de marque durement acquise de l'entreprise. machine d'inspection automatique à l'hélium Il n'est pas seulement le «gardien» de la qualité, mais aussi la «clé d'or» de la gamme de relais.